Projekte

- Wohnprojekt BVJ Mai 2023

- Blaues Wunder

- Schreibwerkstatt

- Juniorwahl 2025

- Suchtprävention

- DGB

- Sicherheit im Internet

- Jahresprojekt Messuhr

- Opel-Chronograph

- Jahresprojekt Trommelschreiber

- Jahresprojekt Taschenuhrwerk

- 3D-Drucker

- Jahresprojekt Rädermaß

- Projekt Differentialgetriebe

- Zeitreisemaschine

- Projektplanung

- Das Zangenmikrometer der Deutschen Uhrmacherschule Glashütte

- Turmuhrwerk

- Füllfederhalter

Opel-Chronograph

Vor einigen Jahren verschickten Autohändler an ausgewählte Kunden ein Uhrenarmband verbunden mit einer Einladung zur Probefahrt und der Aussicht, am Ende der Werbeveranstaltung die zum Armband gehörige Uhr zu erhalten. Die wird dann mit einem Griff in das Übergehäuse eingesetzt – fertig (sog. Containeruhr)

Der Zufall bescherte uns ein paar übrig gebliebene Uhrwerke – aber ohne das Übergehäuse mit Armband. Es handelte sich um einen Restbestand mit soliden Quarzwerken und einem Gehäuse aus hochlegiertem, nichtrostendem Stahl.

So entstand die Idee, das passende Gehäuse als Projektarbeit von Lehrlingen (Technische Zeichner und Zerspanungsmechaniker) konstruieren und fertigen zu lassen. Von der ersten Entwurfsskizze über die technische Zeichnung bis zum fertigen Produkt. In Abwandlung der ursprünglichen Werbeidee sollen die Lehrlinge das Uhrwerk nach Fertigstellung ihres Gehäuses kostenlos erhalten. So hätten sie eine bleibende Erinnerung an ihre Lehrzeit.

Leihweise wurde ein originales Übergehäuse beschafft, um die erforderlichen Maße zu ermitteln. Damit war es möglich, eigene Gehäuseformen zu entwerfen.

Schnell zeigte sich, dass ein Kopieren des Originalgehäuses durch rein spanende Fertigung kaum möglich wäre. Außerdem sollten ja eigene Vorstellungen umgesetzt werden.

Erste Überlegungen zu einem eigenen Übergehäuse konnten von den Lehrlingen mit Bleistift und Papier in „Heimarbeit“ festgehalten werden, um sie später am Rechner in 3D umzusetzen.

Randy Z., TZ10

Stephanie H., TZ10

Nico E., TZ10

Die Varianten wurden im Unterricht verglichen und diskutiert. Jeder Lehrling entschied sich für eine Vorzugsvariante. Dabei musste er vieles beachten, z.B. Materialeigenschaften, Oberflächenqualität, vorhandene Fertigungs- und Prüfmittel, notwendige Toleranzen und – last but not least – einen Termin zur Fertigstellung. Mit den so geschaffenen Unterlagen ging die Lehrlinge dann zu ihrem Lehrmeister, um mit ihm die Machbarkeit zu besprechen und vielleicht Korrekturen vorzunehmen.

Jacob S., ZM10

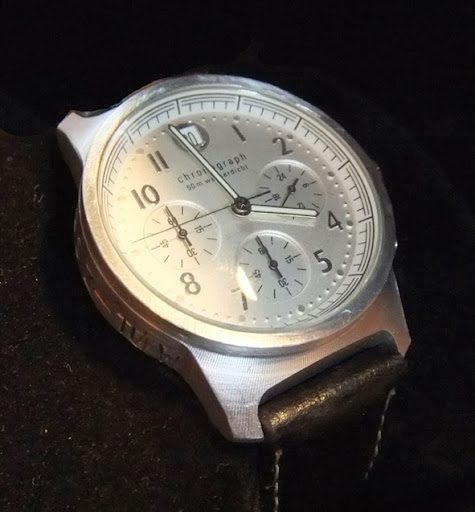

Was am Bildschirm noch ganz gut aussah, konnte in der Realität dann doch als zu groß, zu klobig oder scharfkantig sein. Rückschläge mussten verkraftet werden. Das folgende Bild zeigt ein Gehäuse nach der Bearbeitung auf der CNC-Maschine.

Jacob S., ZM10

Die Uhr nach der Fertigstellung.

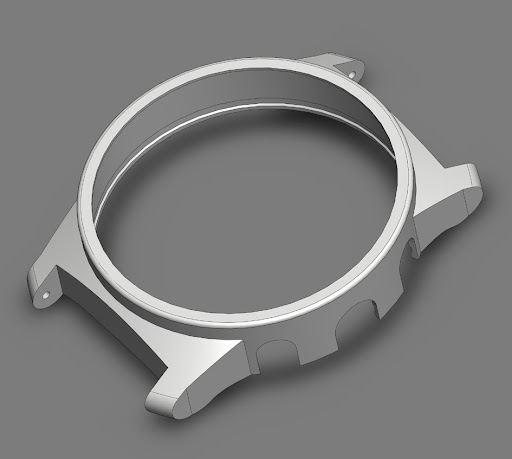

Eine andere Variante des Gehäuses zeigt das nächste Bild. Ein Prototyp - hergestellt mit einem 3D-Drucker. Dieses Gehäuse kann man bereits in die Hand nehmen und ausprobieren. Danach wurde die Konstruktion verändert und schließlich spanend hergestellt.

Die Dreh- Fräs- und Strahlarbeiten wurden in der Werkstatt des Berufsbildungswerkes durchgeführt.

Sascha S., Philipp S., ZM10